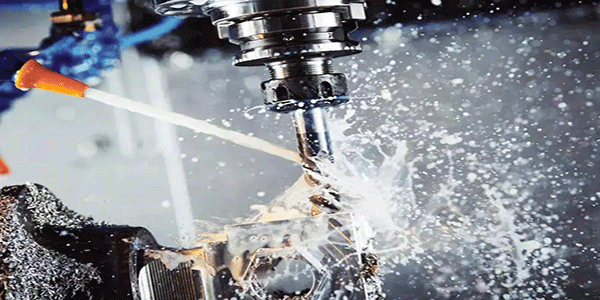

切削液主要是为了提高金属加工效果,在加工过程注入工件与磨具之间的液体。这种液体具有冷却、润滑、清洗以及防锈的作用,但是切削液在生产使用中,会经常产生一个问题,便是会产生泡沫。针对切削液的泡沫问题,需要用到切削液消泡剂来解决,现在让我们一起来了解吧。

切削液主要可分为全合成切削液、微乳切削液、乳化液这三大类,切削液之所以易于起泡是因为这三种不同类型的切削液组成成分其泡沫,具体我们一起来了解一下吧。

全合成切削液主要的组成成分为水、防锈添加剂、润滑添加剂等,防锈和润滑剂中含有的成分在遇水搅拌时候,会引起泡沫问题。

微乳切削液可分三种,主要成分分别是如矿物油、动植物油、极压切削液等。在这些这些主要成分中会加入一些有机化合物,形成各种不同的微乳切削液。这些有机化合物遇水搅拌也会起泡沫。

乳化液是由矿物油加乳化剂复配而成,或者为了增加别的功能也会添加别的助剂,其用水稀释成乳白色或者半透明状,乳化剂在稀释搅拌过程也会起泡。

因此无论是哪种切削液,在制作生产过程都会起泡沫,这些泡沫会带来一些不利影响有:

1、生产过程切削液的装罐问题,泡沫会影响其装罐的空间,占据体积。

2、泡沫会影响切削液的产品质量,使得保质期没有预期那么长。

3、泡沫会影响切削液产品的均匀性,使得性能没有预期好。

针对切削液起泡问题,我们可以使用切削液消泡剂来解决。切削液消泡剂耐高温,也耐高低剪切,在金属加工过程,对于切削液泡沫有不错的消泡抑泡效果。而且切削液消泡剂不会影响切削液本身性质,也不会影响金属加工环节。

如果您有切削液消泡剂需要,欢迎咨询高田消泡剂厂家官网,高田消泡剂为您提供一对一消泡方案以及试样品支持。